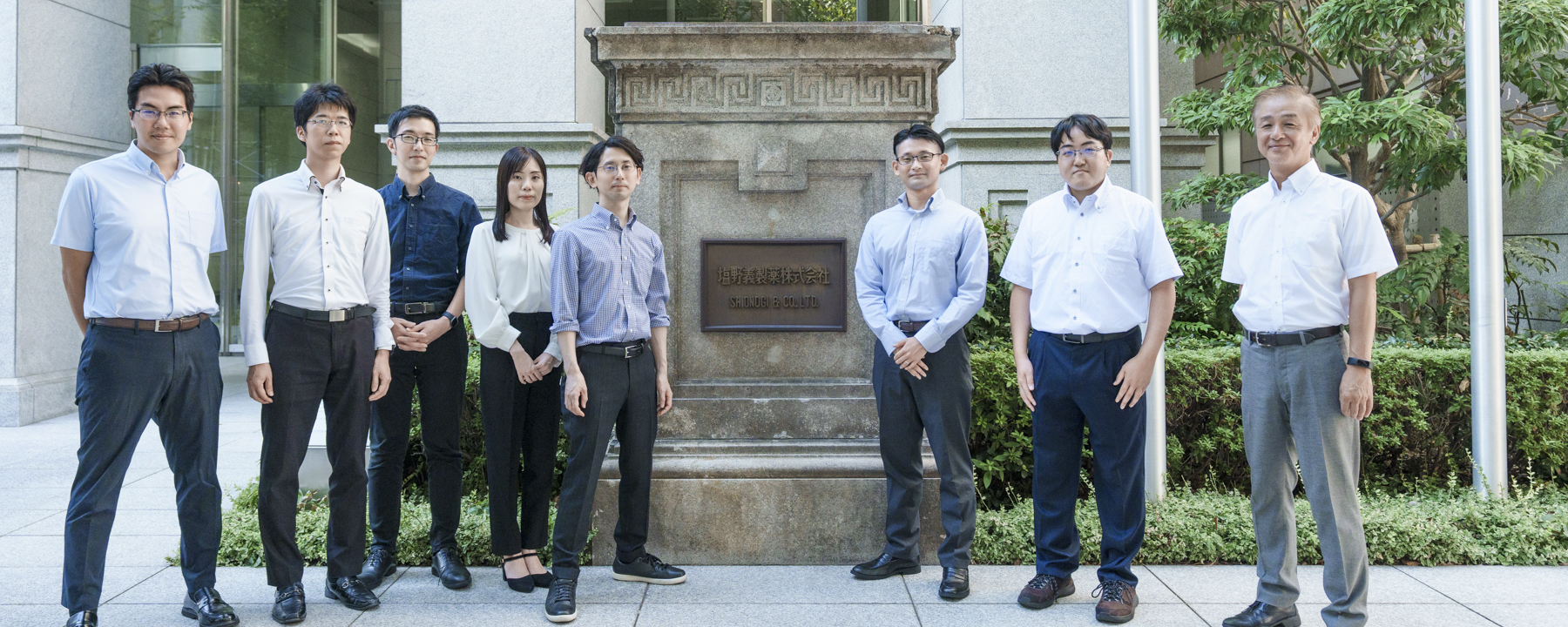

ロッテの主力工場としてチョコレート菓子やアイスクリームを製造する浦和工場。同工場は生産設備のPLCデータを収集し、クラウドに保存して可視化するクラスメソッドのソリューション「PLC Data To Cloud」を導入し、生産ラインの可視化を実現しました。あわせて現場で手書き入力していた紙帳票の電子化に取り組み、業務効率の向上を図っています。内製化ノウハウの獲得も目指して完全アジャイルによるスクラム開発にチャレンジしたプロジェクトについて、担当の竹中さん、峠さん、卞(べん)さん、永井さんにお話をうかがいました。

ガーナチョコレートの1ラインから設備データの可視化に着手

埼玉県さいたま市にあるロッテ浦和工場は、「ガーナチョコレート」をはじめ「パイの実」「コアラのマーチ」「クランキー」などのチョコレート菓子や、「クーリッシュ」「モナ王」「雪見だいふく」などのアイスクリームを製造しています。2024年には「クランキー」と「モナ王」がコラボした「モナ王<クランキー>」が大ヒットするなど、浦和工場から送り出された人気商品は数知れません。

浦和工場では、チョコレート菓子やアイスクリームを製造する生産ラインが製品ごとに複数稼働しています。ガーナチョコレートの場合なら、1本の生産ラインに原料の受入、カカオ豆の選別、焙炒、磨砕……など10以上の工程があり、工程ごとに生産設備が配備されています。製品の品質を維持しながら生産性を高めるためには、それぞれの設備状態を正確に把握し、適切に制御する必要があります。そのため生産に関わる温度、湿度、設備のモーターの電流値などのデータはPLCを介して収集しています。しかし、設備データはPLCを設置している現場でしか見ることができず、ライン全体を一連で分析することができませんでした。

「チョコレートの製造では温度管理が重要で、わずかな変化でも品質に影響を及ぼします。これまでは現場の担当者が設備の設置場所を巡回して紙の帳票に温度を記録し、管理していました。しかし、温度調整は担当者の勘・コツにも依存し、難しい判断が迫られます。また温度の異常値を把握したとしても、前回の巡回以降どのタイミングで発生したのかもわからず、対処が遅れることで商品不良につながるリスクもありました」(竹中さん)

これらの課題を解決するべく、浦和工場の施設部 技術課が主体となり、ガーナチョコレートの生産ラインの稼働状況の可視化と、紙帳票の電子化に取り組むことにしました。

「ガーナチョコレートには板チョコタイプ、個包装タイプ、ホイップタイプなど数種類あり、それぞれでラインが稼働しています。まずは個包装タイプの1ラインを対象とし、効果を見ながら他のラインに横展開することにしました。また、紙の帳票は集計の手間や記入漏れ・記入ミスが発生していたことから、帳票類も電子化して現場作業者の負担を軽減することにしました」(峠さん)

「アジャイル開発」と「内製化」の提案を評価しクラスメソッドをパートナーに採用

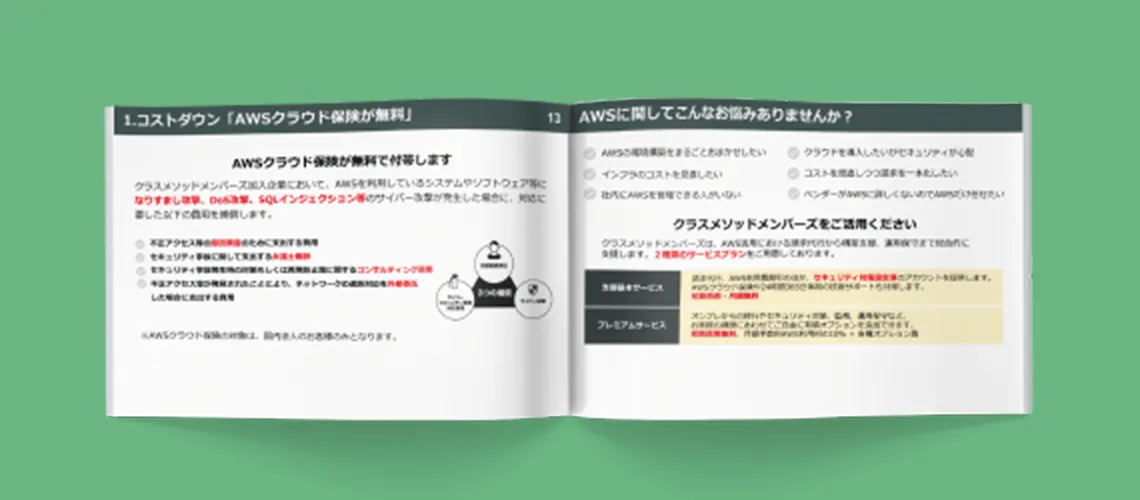

生産ラインの可視化に着手した浦和工場は、クラウドベースでシステムを開発することを前提にRFPを複数のベンダーに送付。提案を受けた中からクラスメソッドのPLC Data To Cloudを採用し、技術支援を受けながらデータの可視化を実現するとともに、帳票アプリを新規で開発することにしました。選定の決め手は、他ベンダーの提案にはなかった「アジャイル開発」と「内製化支援」にあったといいます。

生産ラインの可視化に着手した浦和工場は、クラウドベースでシステムを開発することを前提にRFPを複数のベンダーに送付。提案を受けた中からクラスメソッドのPLC Data To Cloudを採用し、技術支援を受けながらデータの可視化を実現するとともに、帳票アプリを新規で開発することにしました。選定の決め手は、他ベンダーの提案にはなかった「アジャイル開発」と「内製化支援」にあったといいます。 「以前から開発過程で現場から出た要望を素早く反映させる仕組みが欲しいと思っていました。それを解決する手段が、短サイクルで必要な機能をリリースしながら改善を繰り返すアジャイル開発であることを教えていただきました。また、プロジェクトが終了した後も完成したシステムの維持・改善を続けていくためには、内製化も必須です。クラスメソッドからは、アジャイル開発のスクラムチームにロッテのメンバーが加わることで、内製化につながるという提案をいただきました」(峠さん)

現場の意見を聞きながらダッシュボードの作成や機能追加を実施

プロジェクトは2024年8月から始まり、2025年1月からスモールスタートで設備データの可視化と帳票の電子化の運用を開始。5月末の契約終了までクラスメソッドと改善を重ねていきました。

プロジェクトは2024年8月から始まり、2025年1月からスモールスタートで設備データの可視化と帳票の電子化の運用を開始。5月末の契約終了までクラスメソッドと改善を重ねていきました。設備データの可視化については、最初にデータ収集用のゲートウェイサーバーをオンプレミス環境に設置。その後、ロッテのAWS環境上にデータ可視化用のデータウェアハウスを構築し、BIツールのGrafanaでダッシュボードを作成しました。急ピッチで作成したダッシュボードの数は、半年間で数十個に達しています。

「まずはデータを集めることを優先し、設備ごとにデータが見えるダッシュボードを順次作成していきました。ダッシュボードは現場で見る作業者向け、管理棟で見る管理者向けなど、ユーザーが活用できる画面をイメージしながら作成しました」(卞さん)

「現場ではアラートの仕組みが必須でしたので、生産準備が整っていない時にはアラームを鳴らして欲しい、機器故障時のオンコールを自動化して欲しいといったリクエストを伝え、現場での意思決定が迅速にできるように機能を追加していきました」(竹中さん)

デザインドリブンの体験設計により現場の運用に即した「タイムライン帳票」を作成

並行して行った帳票の電子化については、現状の帳票を整理しながら、現場で求められる帳票管理用のWebアプリを開発しました。とはいえ、浦和工場のメンバーにとってWebアプリの開発は初めての経験でした。

「開発言語などについて粘り強く教えていただき、高い壁を乗り越えることができました。クラスメソッドの担当者から『Webアプリの開発は本来5年の修業が必要です』と聞きたじろぎましたが、それでも短期間で完成までたどり着けたのは手厚いご支援のおかげです。」(卞さん)

帳票アプリについては、クラスメソッドが提案したデザイン思考に基づくデザインドリブンの体験設計を採用。ユーザーをイメージしながら、現場の運用に即した形式で新規の帳票フォーマット「タイムライン帳票」を作成しました。タイムライン帳票とは、24時間稼働する工場において、1つのスクロール画面から作業に必要な帳票を素早く呼び出せる時系列型の帳票です。

「タイムライン帳票を提案いただき、既存の帳票ツールではカバーできない、工場で本当に必要とされるアプリを開発することができました」(卞さん)

最終的に紙帳票の電子化率は約50%に達し、電子化によるメリットが大きい帳票はほぼ電子化が完了しました。現場にもスムーズに浸透し、活用が始まっています。

「現場ではスマートフォンを使って日報などを入力しますので、ユーザー目線でアプリの開発担当者に画面遷移などの要望を伝えたり、現場用と管理者用でそれぞれ見やすい画面を用意してもらったりしました。現場は若い社員が多いこともあり、紙の帳票から帳票アプリへの切り替えはスムーズで、特別なトレーニングを実施しなくても自主的に使うようになっていきました」(竹中さん)

プロジェクトでは、ロッテのAWS環境でシステムを運用するための運用設計も実施しました。システム運用の領域は東京本社のICT戦略部の生産課が担当しています。

プロジェクトでは、ロッテのAWS環境でシステムを運用するための運用設計も実施しました。システム運用の領域は東京本社のICT戦略部の生産課が担当しています。「ICT戦略部では本稼働後のシステム運用に備えて運用設計や、オブザーバビリティの設計をクラスメソッドと一緒に考えながら進めていきました。あらゆるトラブルを想定しながらの運用設計でしたが、新卒社員と2人で試行錯誤しながら対応方法をまとめていきました」(永井さん)

アジャイルによるスクラム開発は優先順位の決断がポイント

初めて取り組んだスクラム開発については、優先順位や方針の決断がポイントになりました。その中で「迅速な意思決定が短期での開発に結びついた」と峠さんは強調します。

「要件は山のようにありますが、短期間で開発するためには優先順位を決めて、メンバーと方向性を共有することが重要です。現場に確認してばかりでは1週間のスプリントは回せませんし、やる・やらないを瞬時に判断しなければ前には進めません。まずは自分の判断で決定し、出来上がったものを現場で実際に見てもらいながら修正を重ねていきました。初めてのアジャイル開発で不安が大きい中、クラスメソッドからは『とりあえずやってみましょう』と背中を押していただき、不確実性を許容しながら完成に向けて進む姿勢に感銘を受けました」(峠さん)

クラスメソッドによる内製開発やAWS環境の運用設計の支援についても、高度な技術力と豊富な経験に基づくアドバイスが役に立ったと評価しています。

「初めてのダッシュボード作成や帳票アプリの開発でしたが、惜しむことなく持っているノウハウを教えていただき、『こんなことまで教えていいの?』と感じるほどでした。教え方も丁寧でわかりやすく、私自身も成長することができました」(卞さん)

「AWS環境の運用設計では、大量のドキュメントを作成する際に『テキストを生成AIで読み込める形に変換して作成し、自然言語で問い合わせるだけで該当ページを提示できるようにしてみませんか』とご提案をいただきました。私たちが思ってもみなかった方法で、技術力の高さにも驚かされました」(永井さん)

生産現場でデータ活用が浸透し業務の効率化が加速

クラスメソッドと取り組んだプロジェクトにより、ガーナチョコレートの1ラインで可視化が実現し、管理棟からラインの状態が一元的に確認できるようになりました。ラインにおける本格的なデータ活用はこれからですが、現場ではデータの可視化や帳票の電子化で新たな変化が生まれています。

「これまで現場では最終的な出来高で生産性を評価していましたが、可視化後は生産設備1台単位で評価できるようになりました。例えば、5台ある包装機の中でどの包装機の出来高が高いかをグラフで見ることができます。なにか改善を施した後の成果も目に見えてわかるため、現場のモチベーション向上にもつながっています。チョコレートの製造に欠かせない温度変化も、異常があれば瞬時にアラームが鳴りますし、後から変化の推移が確認できるため、温度を安定させるための工夫を考える余地が生まれています。またデータ可視化と帳票の電子化効果により、担当者が設備に出向いて数値を記録する必要がなくなりました。その結果、現場の担当者がラインから離れられるようになり、複数の設備を担当したり、別の作業に時間を使ったりできるようになりました」(竹中さん)

「これまで現場では最終的な出来高で生産性を評価していましたが、可視化後は生産設備1台単位で評価できるようになりました。例えば、5台ある包装機の中でどの包装機の出来高が高いかをグラフで見ることができます。なにか改善を施した後の成果も目に見えてわかるため、現場のモチベーション向上にもつながっています。チョコレートの製造に欠かせない温度変化も、異常があれば瞬時にアラームが鳴りますし、後から変化の推移が確認できるため、温度を安定させるための工夫を考える余地が生まれています。またデータ可視化と帳票の電子化効果により、担当者が設備に出向いて数値を記録する必要がなくなりました。その結果、現場の担当者がラインから離れられるようになり、複数の設備を担当したり、別の作業に時間を使ったりできるようになりました」(竹中さん)内製開発の成果としては、当初の狙いどおり簡単な修正なら自社メンバーで対応できるようになりました。今後は運用を重ねる中で発生する現場からの要望に、施設部の担当者が対応していく予定です。

「ダッシュボードや帳票に関して、表示されている文字を修正して欲しい、サイズを大きくして欲しいといった声に対して、外部のベンダーに頼ることなく応えることができるため、スピード対応とコスト軽減が進むと想定しています」(卞さん)

内製開発による継続的な改善を続けながら他の生産ラインに横展開へ

今後は今回構築したモデルの成果を検証しながら、ガーナチョコレートの別ラインに横展開していく予定です。将来構想としてはデータ活用のよりいっそうの高度化を検討中で、クラスメソッドによる技術支援に期待を寄せています。

「目指すのは自動化や予兆分析などのデータ活用の高度化です。クラスメソッドには、引き続き踏み込んだ提案がいただけるとありがたく思います」(峠さん)

内製化により自社メンバーを中心に生産ラインの機能強化を続けるロッテ浦和工場。クラスメソッドはデジタル化の加速に向けた支援を続けてまいります。